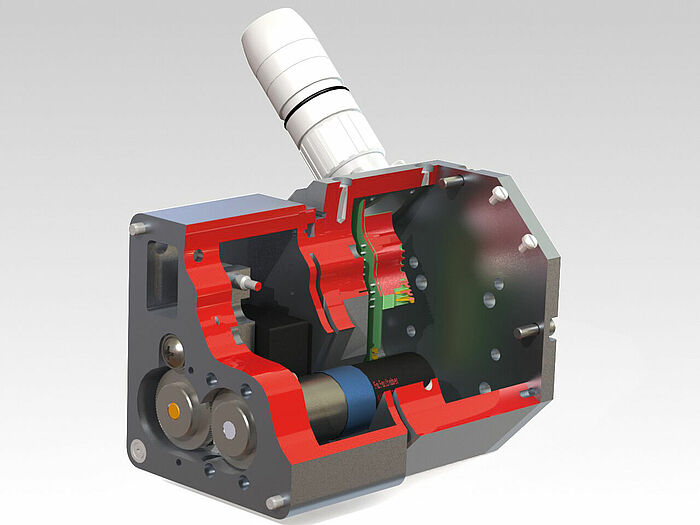

Le brasage et le soudage sont des procédés très anciens pour réaliser des joints métal sur métal. Ils conviennent aussi parfaitement pour une fabrication moderne et automatisée. Pour obtenir des résultats reproductibles, il est important que tous les paramètres soient respectés, notamment la température et la quantité de métal d’apport. L’entreprise allemande EUTECT GmbH, installée à Dusslingen, s’est attaquée à cette dernière exigence et a conçu un système d’avance de fil de soudage/brasage variable, ajustable individuellement. En l'occurrence, un feedback automatique sur la quantité de métal transporté permet un dosage optimal ainsi que l’enregistrement des données de fonctionnement. Pour pouvoir transporter le fil de manière variable et précise, les experts du soudage ont collaboré avec le spécialiste des micromoteurs FAULHABER, situé à Schönaich. C’est ainsi qu’a été créée une unité de distribution de fil compacte mais adaptable précisément aux exigences spécifiques.

Exploiter de manière optimale les bases du procédé

D'un côté, il existe souvent plusieurs solutions pour la plupart des tâches techniques ; de l’autre, le dicton « pourquoi faire compliqué quand on peut faire simple » est souvent vrai aussi. Dans le domaine de l’automatisation, moins peut tout à fait être plus. Les concepteurs du système Sensitive Wire Feed sont partis de cette idée fondamentale. Comme par principe, pour tous les métaux d’apport sous forme de fil, c’est toujours celui-ci qui est posé sur la pièce, le nouveau module a été construit de manière à pouvoir transporter une large palette de métaux d’apport. Alors que l’idée de base semble simple, il faut beaucoup de savoir-faire en matière d’automatisation pour la concrétiser en détail. Lors du premier réglage, il faut tenir compte de paramètres aussi différents que l’épaisseur du fil, la stabilité du fil et la géométrie de la pièce. Voilà pourquoi le module de distribution intègre différents capteurs qui détectent avec précision la position actuelle du fil. Ainsi, les fils à souder fins et souples peuvent être dosés selon les besoins au même titre que les fils d’acier relativement rigides utilisés pour le rechargement au laser. Ce dispositif complexe de capteurs s’adapte automatiquement au procédé de soudage. Mais sans entraînements qui mettent en œuvre ces consignes avec précision, le meilleur dispositif de saisie des données et d’évaluation ne sert à rien. C’est là qu’interviennent les micromoteurs compacts.

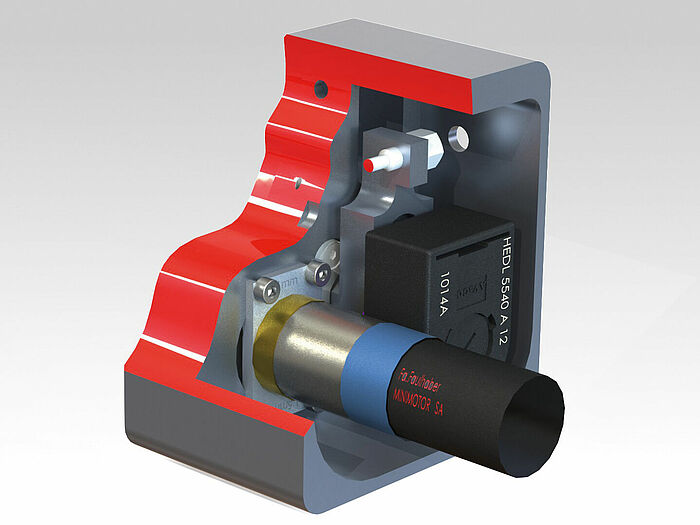

Le fil est transporté à la position souhaitée par des petits moteurs pas à pas dont le pas est défini. La vitesse de transport résulte du nombre d’impulsions par unité de temps. De plus, un codeur optique communique à la commande la rotation effective. Il est placé avec précision sur le pignon d’entraînement du moteur pas à pas et détecte les glissements comme les tolérances, mesurant ainsi la longueur de fil effectivement transportée.

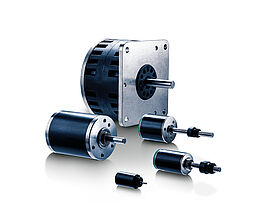

Grâce aux nombreux rapports de réduction du moteur pas à pas compact de FAULHABER, il est possible de choisir le rapport optimal pour chaque exigence. La combinaison entre transmission et moteur pas à pas, dimensionnée selon les souhaits du client (aujourd'hui, entre 14 : 1 et 134 : 1), a permis aux concepteurs de travailler pour la première fois selon le principe « action-réaction » : un dispositif de surveillance intelligent mesure la force de réaction produite par l’arrivée du fil au point de soudage. Les moteurs pas à pas de 22 mm, d’une précision absolue, associés au codeur permettent en l'occurrence une régulation ultra-précise de l’avance. Les possibilités de transport sûr du fil qui en résultent font désormais référence en termes de qualité et de reproductibilité pour les différents procédés de soudage/brasage. C'est ainsi que le fil d'apport est transporté directement au point de soudure, via le capteur mécanique quasiment inusable. Cela permet aussi de détecter les tolérances inévitables au niveau du positionnement ou de la géométrie des pièces, en même temps que le processus d’assemblage à cet endroit.

Un transport adapté à l’application

L’application a besoin d’un moteur dont la vitesse de transport et la force d'apport sont facilement réglables. Si l’on compare différents entraînements sur ces critères, le moteur pas à pas biphasé s’impose. Avec 24 pas par rotation et un pas défini par impulsion, il est simple à piloter. Simultanément, il offre la possibilité d’appliquer un couple défini de presque 40 mNm en cas de besoin. Ainsi, la force de pression du métal d’apport peut être maintenue en continu sur une large plage. En l'occurrence, les vitesses de transport alternées avec un régime moteur supérieur à 10.000 tours/minute resp. plus de 4.000 pas par seconde ne posent aucun problème. Pour garantir la précision nécessaire, un codeur optique est placé sur le pignon de contrôle. Il peut générer entre 100 et 500 impulsions par rotation de l’arbre, avec ou sans top zéro, ou en haute résolution jusqu'à 1.024 impulsions. Un réducteur de vitesse améliore encore la résolution au niveau du rouleau d’entraînement qui au final transporte le fil.

Produits