Das Ventil besteht aus wenigen Komponenten und ist gerade mal acht Millimeter lang. Es ist Teil des Antiblockiersystems eines großen Automobilzulieferers und wird jährlich in siebenstelliger Stückzahl benötigt. Die Fertigung muss im Halbsekundentakt arbeiten, um diese Menge zu bewältigen. Das geschieht natürlich vollautomatisch und in einem solchen Tempo, dass das menschliche Auge den einzelnen Montageschritten kaum folgen kann.

Kleinteile im engen Alpental

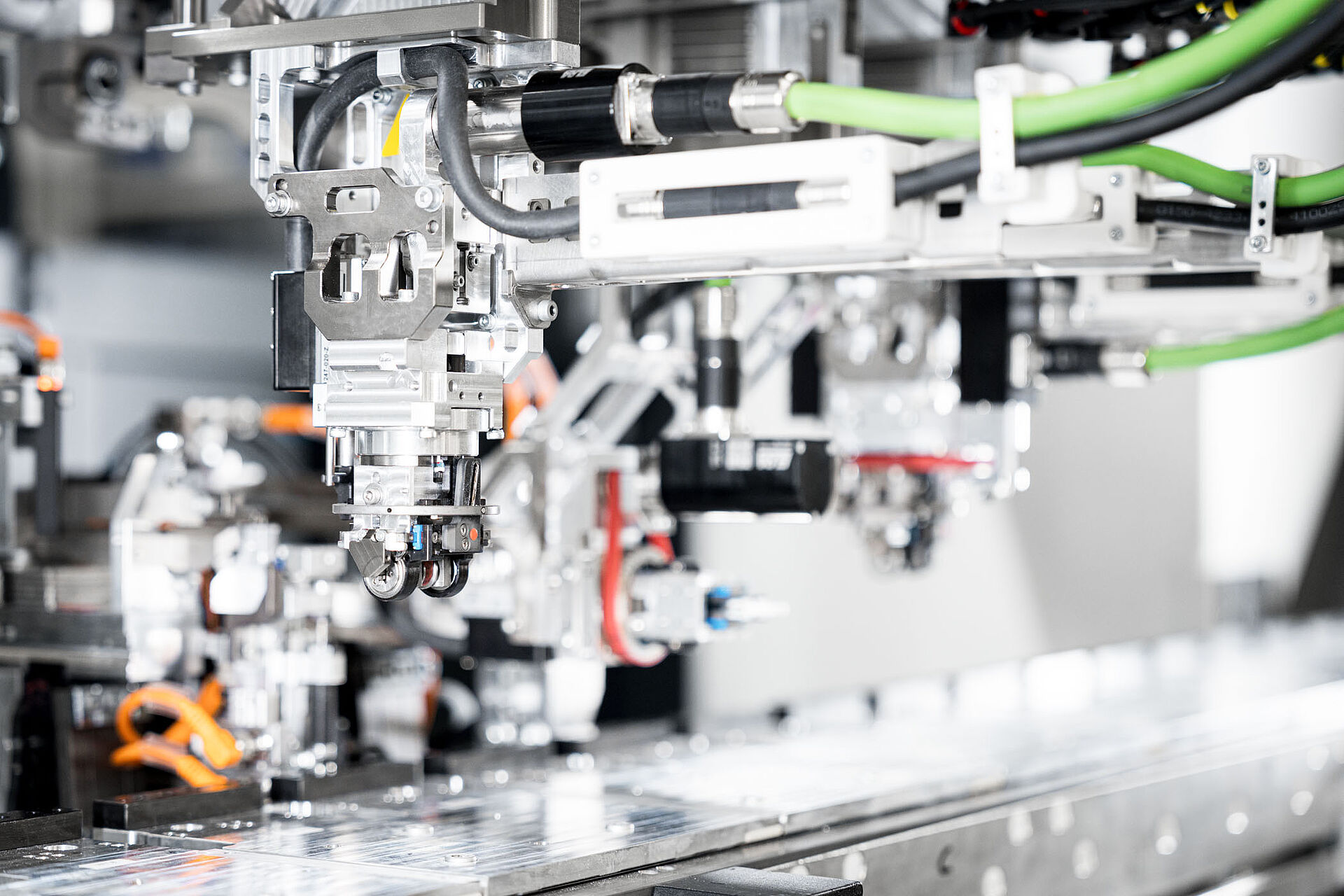

Zunächst werden die Einzelteile aus Vorratsbehältern zugeführt, mithilfe eines Rüttlers vereinzelt und auf einem Fördersystem für den ersten Fertigungsschritt zurechtgelegt. Die Komponenten fahren nun zur entsprechenden Station, wo filigrane Greifer sie aufnehmen und passend zusammenfügen oder anderweitig bearbeiten. Wenn man der Maschine bei der Arbeit zuschaut, sieht man eine faszinierende Choreographie, welche den fließenden Transport der Förderbänder und die rasanten eckigen Bewegungen der Greifer zu einem verschachtelten, rhythmischen Tanz vereint.

Die Maschine, die diese komplexen Bewegungen in präziser Synchronisation ausführt ist eine Kompaktautomation der Serie LTM-CI von STIWA. Sie ist für Produkte mit einer Raumdiagonalen bis 30 Millimeter ausgelegt – und selbst das Ergebnis einer drastischen Verkleinerung, wie Roland Schiermayr, Bereichsleiter Forschung und Entwicklung Automation, erzählt: „Ein Kunde im Westen Österreichs stellt Dämpfer für ein bekanntes Möbelhaus her, das jedes Jahr viele Millionen davon braucht. Das Unternehmen wollte eine neue Maschine für die Fertigung anschaffen. Die bestehende war 10 Meter lang – für die Produktion von kleinen Komponenten mit wenigen Zentimeter Länge war das an dem Standort in einem engen Alpental einfach zu viel. Das war der Anstoß für uns, alle Möglichkeiten der Miniaturisierung auszuschöpfen.“

Am Ende der Entwicklungsarbeit war die genannte Kompaktmaschine entstanden, genauer gesagt eine Automationsplattform, die je nach Auslegung und Bestückung mit einer Länge von 3 bis 4 Meter auskommt. Ein starr verkettetes Transportsystem bildet die Basis, die weitere Ausstattung folgt den Bedürfnissen und Vorgaben des Kunden. „Wir können bis zu 22 Funktionsmodule mit 90 Millimeter Breite für unterschiedliche Arbeitsschritte integrieren“, erläutert Christian Mersnik, der bei der Entwicklung von Anfang an beteiligt war. „Dazu gehören zum Beispiel Pick&Place, Laserschweißen mit bis zu fünf Freiheitsgraden, Schrauben, Einpressen, Beschriften sowie Prüf- und Messprozesse.“

Weltweit einmalige Leistungsdichte

Die Kompaktautomation kommt bei den Kunden sehr gut an. Sie schätzen unter anderem die gleichmäßigen, runden Bewegungen ohne Schläge und Erschütterungen, was einen stabilen Prozess gewährleistet; die Anlage laufe „wie eine Nähmaschine“, wird das Feedback eines Stammkunden zitiert. Die Taktzeiten sind mit der LTM-CI fast auf nur noch eine halbe Sekunde gesunken, was wiederum einen beträchtlichen Sprung in der Produktivität ermöglicht.

Einen entscheidenden Anteil an der flüssigen Bewegung wie an der hohen Geschwindigkeit haben die Antriebe der Aktuatoren in der Maschine. In der früheren Generation waren dort Elektromotoren einer ganz anderen Größenklasse im Einsatz; für die Kompaktautomation entdeckten die Entwickler die Produkte von FAULHABER. In der LTM-CI spielt nun der Linearmotor LM 1247 eine wichtige Rolle. Er verrichtet seine Arbeit an bis zu zwanzig Stellen in der Anlage, darunter in Stoppeinheiten – Schieber, die den Materialfluss unterbrechen – und in Greifern. Eine besondere Stärke der FAULHABER-Linearmotoren ist ihre extrem hohe Geschwindigkeit. Dazu liefert dieser Antrieb auch enormen Schub: Bei nur 12,5 mm Breite und 19,1 mm Höhe entwickelt er eine Dauerkraft von 3,6 Newton. „In der Spitze schafft er sogar 10,7 Newton“, hebt Roland Schiermayr hervor. „Es gibt auf dem Markt weltweit keinen anderen kleinen Linearmotor mit dieser Leistungsdichte.“

Langlebigkeit ist allesentscheidend

Mit ähnlichem Lob äußern sich die Ingenieure von STIWA über den bürstenlosen Motor der Serie 2250…BX4. Er treibt im Portalhandling der Kompaktautomation die Schwenkeinheiten an, mit denen Werkzeuge oder Komponenten in eine bestimmte Position gebracht werden. Hier kam es bei der Auswahl neben den typischen Stärken der FAULHABER-Motoren auf ein Zubehörteil an, wie Christian Mersnik erläutert: „Wir brauchen an dieser Stelle eine sehr hohe Präzision und Wiederholgenauigkeit. Deshalb war es für uns ein wichtiges Argument, dass FAULHABER diesen Motor mit dazu einem passenden Multiturn-Absolutencoder liefern kann. Dessen Signale werden für die hohe Qualität der Fertigung und die Qualitätssicherung benötigt.“

Der allesentscheidende Parameter sind für STIWA jedoch die Langlebigkeit und dauerhafte Zuverlässigkeit aller Komponenten. Denn das Unternehmen garantiert den Abnehmern der Kompaktautomation einen störungsfreien Betrieb über nicht weniger als 60 Millionen Hübe. Diese enorme Zahl müssen also auch alle beweglichen Teile schaffen, darunter natürlich auch die Motoren. „Wir knechten unsere eigenen Teile genauso wie die zugekauften Komponenten in Dauerprüfungen“, erklärt Roland Schiermayr. „Wir versuchen sie dabei durch Verschleiß und ungünstige Bedingungen zu zerstören. Nur was diesen Härtetest besteht, wird in die Maschinen eingebaut. Die Motoren von FAULHABER haben gezeigt, dass sie solchen extremen Anforderungen gewachsen sind. Sie helfen uns, unsere eigenen Spitzenwerte bei minimalem Platzbedarf und kürzesten Taktzeiten zu erreichen.“