De tijd is voorbij dat conventionele bouwteams aan de riolering werkten, na wegen te hebben opgebroken en zo wekenlang het verkeer ophoudend. Het is veel prettiger als de inspectie en renovatie van de buizen ondergronds plaatsvindt. Tegenwoordig kunnen veel werkzaamheden van binnenuit door leidingrobots worden uitgevoerd. Zij spelen een steeds grotere rol op het gebied van onderhoud van stedelijke infrastructuur. Er is meer dan 500.000 miljoen kilometer aan riolering te onderhouden - idealiter zonder interruptie van het leven een paar meter erboven.

Robots vervangen graafmachines

Voorheen bestond de noodzaak om lange stukken ondergrondse riolering bloot te leggen, alleen maar om beschadiging te lokaliseren. Tegenwoordig voeren leidingrobots de inspecties uit, zonder dat wegwerkzaamheden nodig zijn. “Er bestaan leidingrobots van verschillende types”, vertelt Regina Kilb, die dit groeiende marktsegment bij FAULHABER heeft geanalyseerd. “Aan een kabelharnas worden de hulpmiddelen voor buizen met geringe diameter aangesloten. Dit zijn doorgaans wat kortere aansluitingen op gebouwen. “Zij worden verplaatst door het in- of uitrollen van zo'n harnas. Hun accessoires bestaan uit niet meer dan een draaibare camera voor het analyseren van schade. Daarentegen kunnen bij buizen van grotere diameter machines worden gebruikt die op karretjes worden gemonteerd en vervolgens van multifunctionele werkkoppen worden voorzien. Dergelijke robots worden al vele jaren gebruikt voor horizontale en, in het recentere verleden, ook voor verticale buizen.”

Het meest gebruikte type robot is ontworpen voor rechte horizontale trajecten in rioolbuizen met slechts een geringe helling. Deze zelfaangedreven robots bestaan uit een chassis – doorgaans een karretje met horizontale bodemplaat en minstens twee assen – en een werkkop met ingebouwde camera. Met een andere versie kan door bochten in de buis worden genavigeerd. Ten slotte bestaan er robots die zich zelfs in verticale buizen kunnen voortbewegen, omdat hun wielen of rupsbanden van binnenuit tegen de buiswand worden gedrukt. Het apparaat wordt door een beweegbaar veringsmechanisme in de buis gecentreerd; het veersysteem compenseert onregelmatigheden en kleine veranderingen in de dwarsdoorsnede. Ook levert het apparaat de benodigde tractie.

Deze en andersoortige leidingrobots worden niet alleen in rioleringssystemen ingezet, maar ook in industriële pijpleidingen, zoals bij chemische, petrochemische en olie- en gasbedrijven. “Aan de motoren in de chassis worden zeer hoge eisen gesteld”, benadrukt Regina Kilb. “Zij moeten het gewicht kunnen trekken van de kabels die de motoren van energie voorzien en waardoor de camerabeelden worden verzonden. Hiertoe hebben de chassis motoren nodig van een zeer hoog vermogen en van minimale omvang.”

Activiteiten in de buis

Voor automatische reparaties kunnen leidingrobots worden uitgerust met werkkoppen van allerlei aard. Zij kunnen obstakels, korstranden, afzettingen of uitstekende verkeerd gepositioneerde randen verwijderen, door middel van bv. malen en slijpen. Zij vullen gaatjes in de buiswand met een hechtingsmiddel dat zich in de robot bevindt, of brengen in de buis een sluitplug aan. Op robots voor wijdere buizen bevindt de werkkop zich aan het einde van een beweegbare arm.

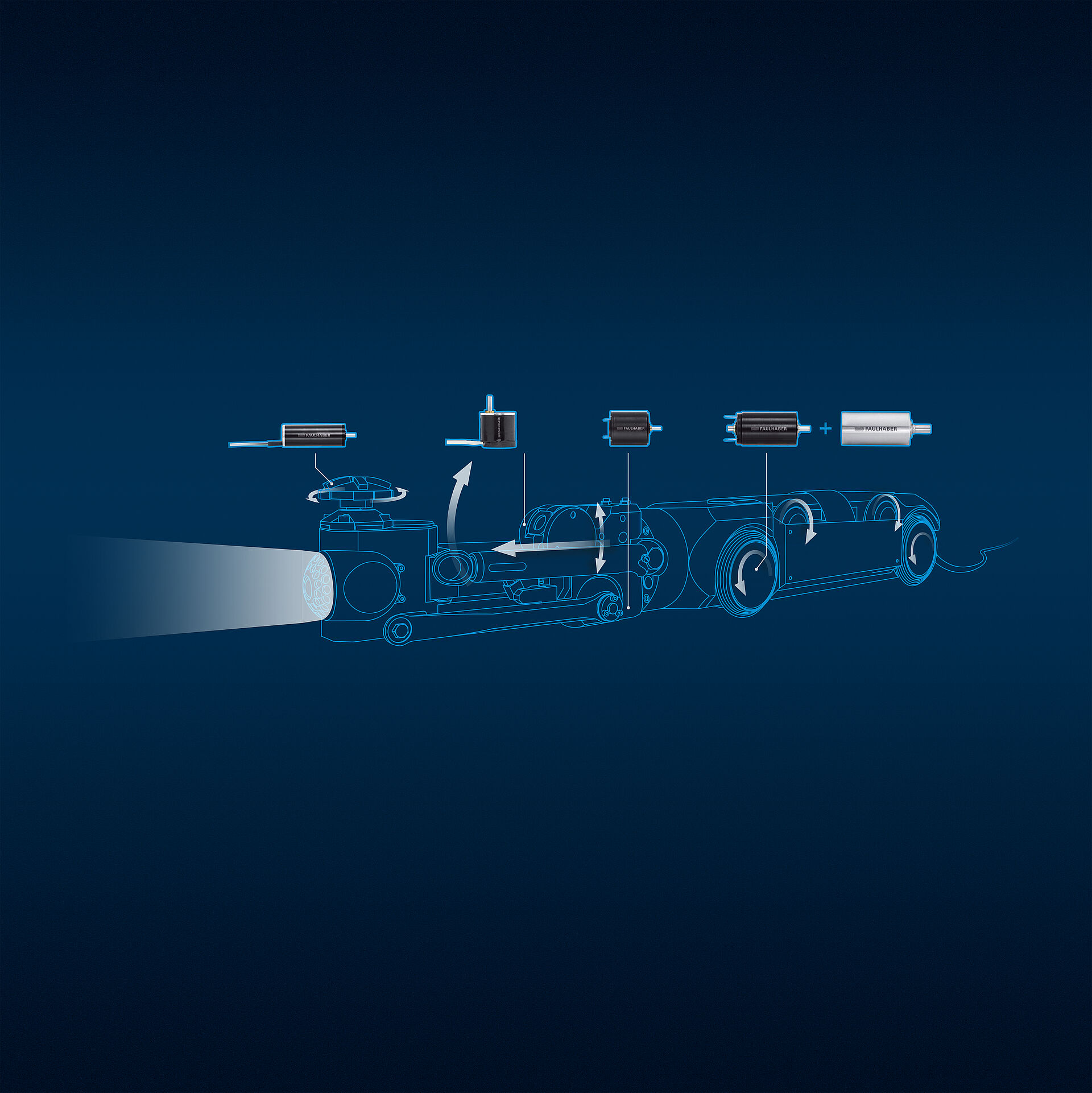

Daarom worden bij zulke leidingrobots tot vier verschillende aandrijvingsfuncties gebruikt: voor de wielen of rupsbanden, voor het bewegen van de camera, voor het aandrijven van de hulpstukken en voor de beweegbare arm die de hulpstukken in positie brengt. Bij sommige modellen is een vijfde aandrijfmechanisme in gebruik voor het bijstellen van de camera-zoomfactor.

De camera zelf moet om zijn as kunnen draaien en moet kunnen roteren, zodat altijd de gewenste beeldhoek kan worden gerealiseerd. De camerasteun heeft niet veel ruimte nodig. Daarom zijn hier bijzonder kleine en toch zeer nauwkeurige motoren noodzakelijk. Verschillende opties worden geboden, zoals de afgeplatte en extreem korte (slechts 12 mm) transmissiemotor van de 1512 … SR-serie. Dit is zelfs van toepassing op grotere modellen van de 2619 … SR-serie. Het omvangrijke productenassortiment van FAULHABER omvat ook stapmotoren of borstelloze aandrijfmotoren met een diameter vanaf 3 mm, evenals de daarbij passende tandwielkasten. “In relatie tot hun formaat realiseren deze aandrijfmotoren de hoogste efficiëntie en energiedichtheid die te vinden zijn”, beklemtoont Regina Kilb.

Zware kabels slepen

Het ontwerp van de wielaandrijving kan uiteenlopen: het hele wagentje, elke as of elk afzonderlijk wiel kan door een eigen motor worden aangedreven. Het voortbewegen van het chassis en de daarop gemonteerde apparatuur naar de bestemming is niet de enige taak van de motor (of motoren). Het wagentje moet, behalve de elektriciteitskabel, ook zware pneumatische of hydraulische leidingen meeslepen.

Met een bereik tot 2.000 meter betekent dat een kabelsleep van aanzienlijk gewicht. “De aandrijving moet dus een zeer hoge torsie leveren”, zegt de procestechnicus. “Tegelijkertijd wordt de voortgang telkens weer belemmerd door obstakels. Bij hoge snelheden doet zich regelmatig overbelasting voor. Alleen zeer krachtige motoren en tandwielkasten zijn hiertegen opgewassen. Voor dit type gebruik bevelen wij de grafiet-gecommuteerde 3257 … CR-serie aan met de 32/3R transmissies of de borstelloze powerpack van de 2264 … BP4-serie. De motor kan worden uitgerust met radiale pinnen voor het verstevigen van de ophanging en het absorberen van de krachten die zich bij overbelasting manifesteren.”

De motor van de robotarm heeft minder kracht nodig dan de radiale aandrijving en krijgt meer ruimte dan de cameramotor. De behoeften van deze aandrijflijn zijn lager dan bij de andere elementen van de leidingrobot het geval is. “Daarvoor bieden wij een heel ruim assortiment standaardmotoren”, zegt Regina Kilb. “In dat assortiment is voor elke variant de optimale oplossing te vinden.”

Buis-in-buis

Vervanging van beschadigde rioleringsbuizen blijft tegenwoordig vaak achterwege. In plaats daarvan worden buizen dikwijls aan de binnenkant met plastic gevoerd. Om dit te verwezenlijken wordt een plastic pijp onder lucht- of waterdruk in de buis gedreven. Vervolgens wordt het zachte plastic met uv-licht bestraald om het te verharden. Hiertoe worden speciale robots uitgerust met krachtige uv-lampen die zo door de buis worden verplaatst. Na voltooiing van dit proces moeten de multi-purposerobots met werkkop worden ingezet om de zijtakken van de buis uit te snijden. Reden hiervan is dat de nieuwe buis aanvankelijk alle in- en uitgangsopeningen van de bestaande buis heeft afgesloten. Tijdens zulke toepassingen worden een voor een openingen in het harde plastic gefreesd. Dit duurt vaak een aantal uren. De gebruiksduur en de betrouwbaarheid van de motoren zijn hierbij van cruciaal belang om ongestoorde voortgang van het werk te waarborgen.

Compact power pack

De aandrijfmechanismen van de hulpstukken moeten echter per definitie consequent maximale prestaties leveren – en ze mogen niet te groot zijn, want de ruimte in de functiekop is altijd beperkt. Tevens zijn voor een krachtige grip of voor urenlang frezen motoren nodig met een uitzonderlijke kracht. Ook moeten deze motoren langdurig probleemloos in werking kunnen blijven. “Motor type 2057 … BHS is bijvoorbeeld ontwikkeld voor dergelijke maalkoppen. Deze bereikt dan ook snelheden hoger dan 30.000 tpm”, aldus Regina Kilb.

Producten