Wie viele Teile Spritzguss-Kunststoff habe ich heute gesehen oder berührt? Wer sich am Abend diese Frage stellt und versucht genau nachzuzählen, wird erst sehr spät ins Bett kommen. Kunststoff ist in unserer Welt allgegenwärtig und Spritzguss ist das universale, kostengünstige Herstellungsverfahren, mit dem er sich in praktisch jede Form bringen lässt: Das Rohmaterial Kunststoffgranulat wird erhitzt bis es fließfähig ist und anschließend in eine Form gespritzt. Bei Bedarf noch Grate und Angussstellen entfernen – fertig.

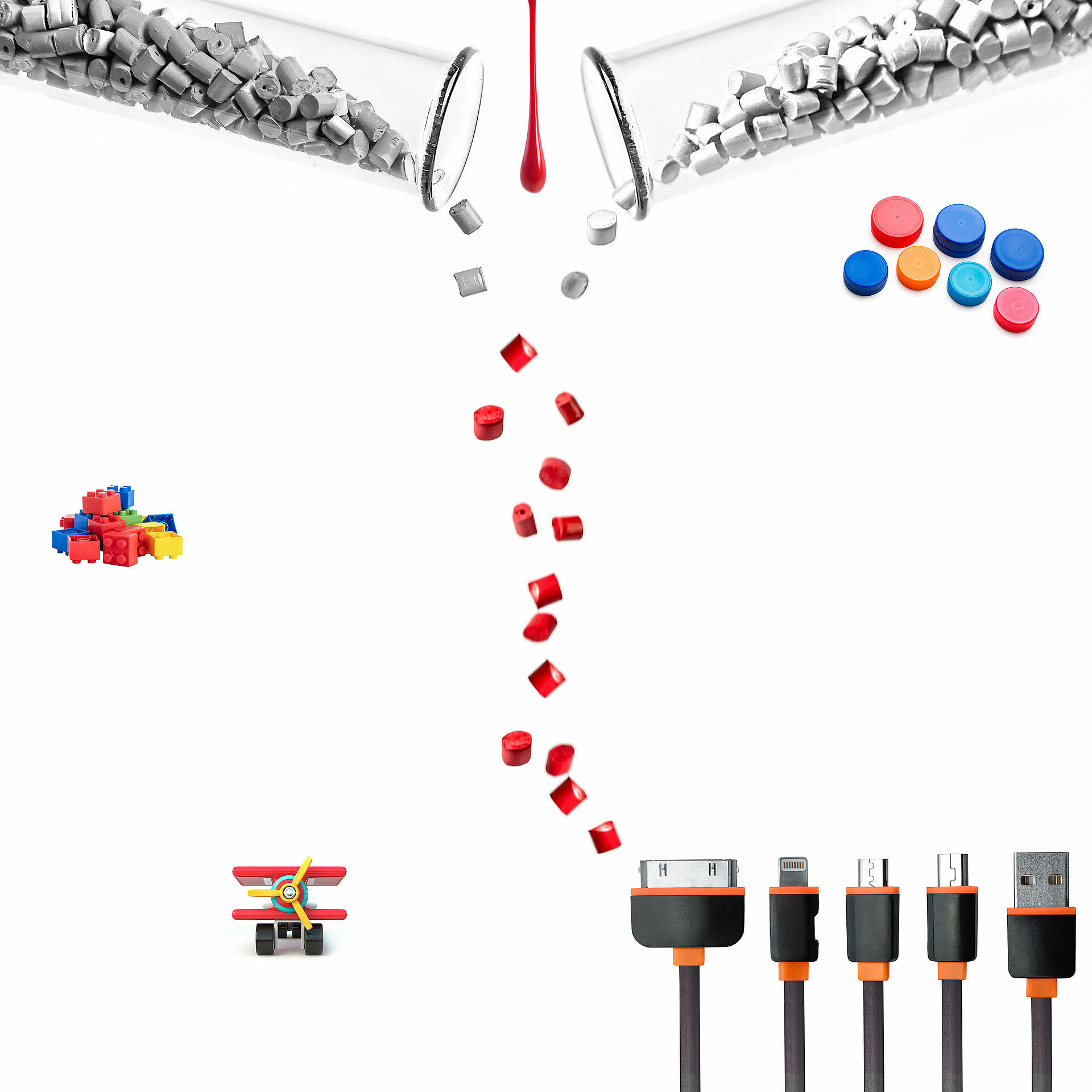

Selbst wenn wir auf das genaue Nachzählen der Plastikteile verzichten und nur rekapitulieren, was ins Auge springt, blicken wir bei der abendlichen Rückschau ziemlich sicher auf eine Farbpalette von beträchtlichem Ausmaß; die Welt des Kunststoffs ist so bunt wie die der Blumen und Schmetterlinge.

Es gibt verschiedene Methoden, die optische Vielfalt ins neutrale Rohmaterial zu befördern. Werden gleichfarbige Teile in großer Stückzahl hergestellt, überlässt man das Einfärben gern dem Kunststofflieferanten aus der chemischen Industrie. So hat schon das Granulat den Farbton des Endprodukts. In vielen Branchen und Produktbereichen geht es aber weniger um Masse als um die flexible und schnelle Reaktion auf Kundenwünsche, auch in der Farbgebung.

Dosierung entscheidet

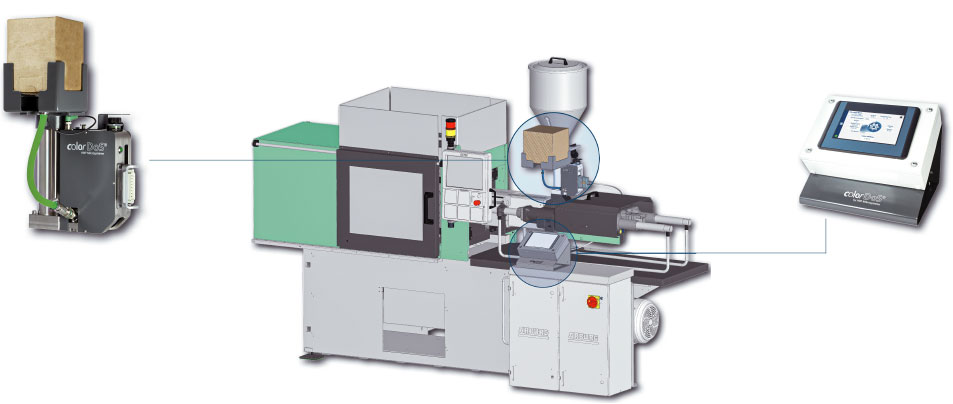

In diesem Fall ist die Methode der Wahl das Einbringen flüssiger Farbe in den Granulatstrom direkt am Einzug der Förderschnecke, beim sogenannten Aufdosieren der Spritzgießmaschine. Im Zylinder wird das Granulat gleichzeitig erhitzt, durchmischt und durch die rotierende Schnecke zum Werkzeug befördert. Das gleichmäßige Verteilen der Farbe in das Granulat übernimmt ein Dosiersystem. Die Schnecke der Spritzgießmaschine sorgt dann im Zusammenspiel mit dem Staudruck für eine gründliche Durchmischung. Für die Farbqualität ist die präzise Dosierung entscheidend. Dabei kann es um sehr kleine Mengen gehen.

„Wir haben unser kompaktes Dosiersystem colorDoS speziell für Prozesse entwickelt, in denen es um einen schnellen Farbwechsel geht“, erklärt Olaf Lang vom Technischen Vertrieb bei HNP Mikrosysteme in Schwerin. „Es kann zwischen 0,02 und 100 Gramm Farbe pro Schuss dosieren.“

Die ausgefeilte Technik von HNPM sorgt nicht nur für eine hochpräzise Dosierung der einzelnen Farbportionen, sondern verhindert auch die sogenannte Farbverschleppung. Dank dem besonderen Design der Dosierdüse und der Schlauchkupplungen kann man schnell, sauber und ohne Reinigungszeit zwischen verschiedenen Farben wechseln.

Für die feine Dosierung ist eine Mikrozahnringpumpe zuständig. Es handelt sich dabei um eine miniaturisierte Gerotorpumpe mit einem Außen- und einem Innenrotor. Der Innenrotor hat einen Zahn weniger als der äußere Zahnring. Die so entstehenden Kammern haben ein fest definiertes Verdrängungsvolumen. Die Dosierung der Medien erfolgt volumetrisch. Durch eine Veränderung der Drehzahl bei gleichbleibender Dosierzeit kann somit die Farbmenge eingestellt werden.

Tempo macht Farbe

„Die Farbmenge hängt von der Drehzahl und der Dosierzeit ab“, erläutert Olaf Lang. „Je schneller sich die Rotoren drehen, desto mehr Farbe wird in derselben Zeit gefördert, wobei die Drehzahl der Pumpe an die Dosierzeit der Spritzgießmaschine angepasst wird. Die Taktzeit beinhaltet ja auch das Auskühlen und Auswerfen des Werkstücks. Dann steht die Pumpe kurz still. Die Farbdosierung ist also ein extrem dynamischer Prozess."

Auf die Wiederholgenauigkeit kommt es besonders an. Damit die Produkte immer dieselbe Farbe haben, muss auch die Farbmenge pro Schuss immer dieselbe sein.

Im colorDoS kommt eine modulare Pumpe mzr-7245 zum Einsatz. Die kleinste Dosiermenge beträgt 20 Mikroliter je Schuss. Das ist weniger als ein Tropfen, aber durch die spezielle Dosierdüsengeometrie kann diese unscheinbare Menge mit hoher Präzision und Reproduzierbarkeit abgegeben werden. „Hier kommt die Qualität des Pumpenantriebs ins Spiel, und darin kommt es neben dem Motor besonders auf die analogen Hallsensoren an“, betont Lutz Nowotka, Antriebspezialist bei HNPM. "Wir beziehen bereits seit vielen Jahren Kleinstmotoren aus Schönaich. Für colorDoS haben wir uns für einen bürstenlosen DC-Servomotor der Serie BX4 der Firma FAULHABER entschieden."

Exakte Positionierung durch Hallsensoren

Zu den Stärken des Motors mit der Bezeichnung 3268…BX4 CS gehören neben dem hohen Drehmoment von 96 mNm auch der kleine Bauraum, eine besonders lange Lebensdauer und die integrierte, hochpräzise Positionsregelung. "Die analogen Hallsensoren ermöglichen die exakte Positionierung des Antriebs und somit auch der Rotoren an 3.000 Positionen pro Umdrehung. So dosiert unsere Pumpe auch im Mikroliterbereich hochpräzise", erklärt Nowotka. „Hier kommt es auch auf einen guten Gleichlauf und ein hohes Drehmoment selbst bei sehr niedriger Drehzahl an. Der kleinste Bewegungsimpuls muss ohne Rucken und Rasten umgesetzt werden.“

Über die serielle Schnittstelle erhält die Steuerung detaillierte Information über die Antriebsfunktion. Stromaufnahme, Drehzahl, Position, Abweichung und Temperatur werden minutiös erfasst; die Daten stehen für eine Tiefenanalyse des Gerätezustands bereit. Wartungsbedarf lässt sich so schon erkennen, wenn er sich erst am Horizont abzeichnet, lange bevor ein Ausfall droht. Damit ist sowohl die immer exakte Dosierung der Farbe für jeden Schuss als auch der zuverlässige Betrieb gewährleistet.

Die Anwender profitieren darüber hinaus von weiteren Stärken des colorDoS Systems. Seine Displaysteuerung kommuniziert direkt mit der Spritzgießmaschine und zeigt zum Beispiel die Restlaufzeit bis zum nächsten Gebindewechsel an. In der Farbcodeverwaltung kann man wiederkehrende Farbrezepturen hinterlegen. Ein Alarmmanager warnt bei niedrigem Farbfüllstand und stoppt bei einer Störung den Spritzgießprozess. Als das Herzstück von colorDoS – und anderer Dosiersysteme – nennt HNPM aber die Mikrozahnringpumpe aus eigener Konstruktion, die von einem FAULHABER-Motor angetrieben wird.

Produkte