Wie kamen Sie zu Ihrer Beschäftigung mit unterirdischen Kanälen?

Ich habe Feinwerktechnik studiert – heute heißt das Fach Mechatronik – und kam 1990 in einem Praxissemester zu D.T.I., einem Ingenieurbüro für Sondermaschinenbau. Dort war man gerade dabei, eine Maschine zu entwickeln, die in Rohren mit 150 bis 300 Millimeter Durchmesser einragende Teile von Hausanschluss-Leitungen wegfräsen kann. Damit sollte der Weg für eine Inspektionskamera freigemacht werden. Ich bekam die Aufgabe, den Prototyp zu testen und zu verbessern.

Wie kam es zur ersten eigenen Idee?

Der besagte Prototyp wurde zwar vom Kunden abgenommen, aber seine Handhabung war kompliziert. In meiner Diplomarbeit arbeitete ich die Idee für einen Fräsroboter aus. Dieses Produkt wurde bei D.T.I. weiterentwickelt, es entstanden die ersten Roboter für die Kanalreparatur. Im Jahr 2000 erwarb ich dann zusammen mit dem Vertriebsleiter den Unternehmensbereich Kanalsanierrobotik von D.T.I. für unsere damalige Firma.

Woher kamen Ihre ersten Kunden?

Hauptsächlich aus Deutschland, Frankreich und der Schweiz. In diesen Ländern hat sich die grabenlose Kanalsanierung bereits sehr früh durchgesetzt. Zu diesem Zeitpunkt hatten wir nur einen einzigen Mitbewerber aus der Schweiz. In dieser überschaubaren Branche wurden wir so schnell auch weltweit bekannt, sodass wir etwas später bereits nach Asien und USA exportieren konnten. Im Kanal arbeiten zu können, ohne die Straße aufzugraben, ist ein unschlagbares Verkaufsargument. Man spart viel Zeit und Geld, der Verkehr bleibt unbehindert.

Wie schätzen Sie den Zustand der Kanalnetze in Deutschland und der Welt ein?

Die Länge des deutschen Kanalnetzes beträgt knapp 600.000 Kilometer. 18 Prozent davon müssen nach unserer Einschätzung kurzfristig saniert oder ausgetauscht werden. Ich gehe davon aus, dass der Bedarf in anderen Ländern ähnlich oder noch größer ist.

Was sind die Herausforderungen und Trends in der Kanalrobotik?

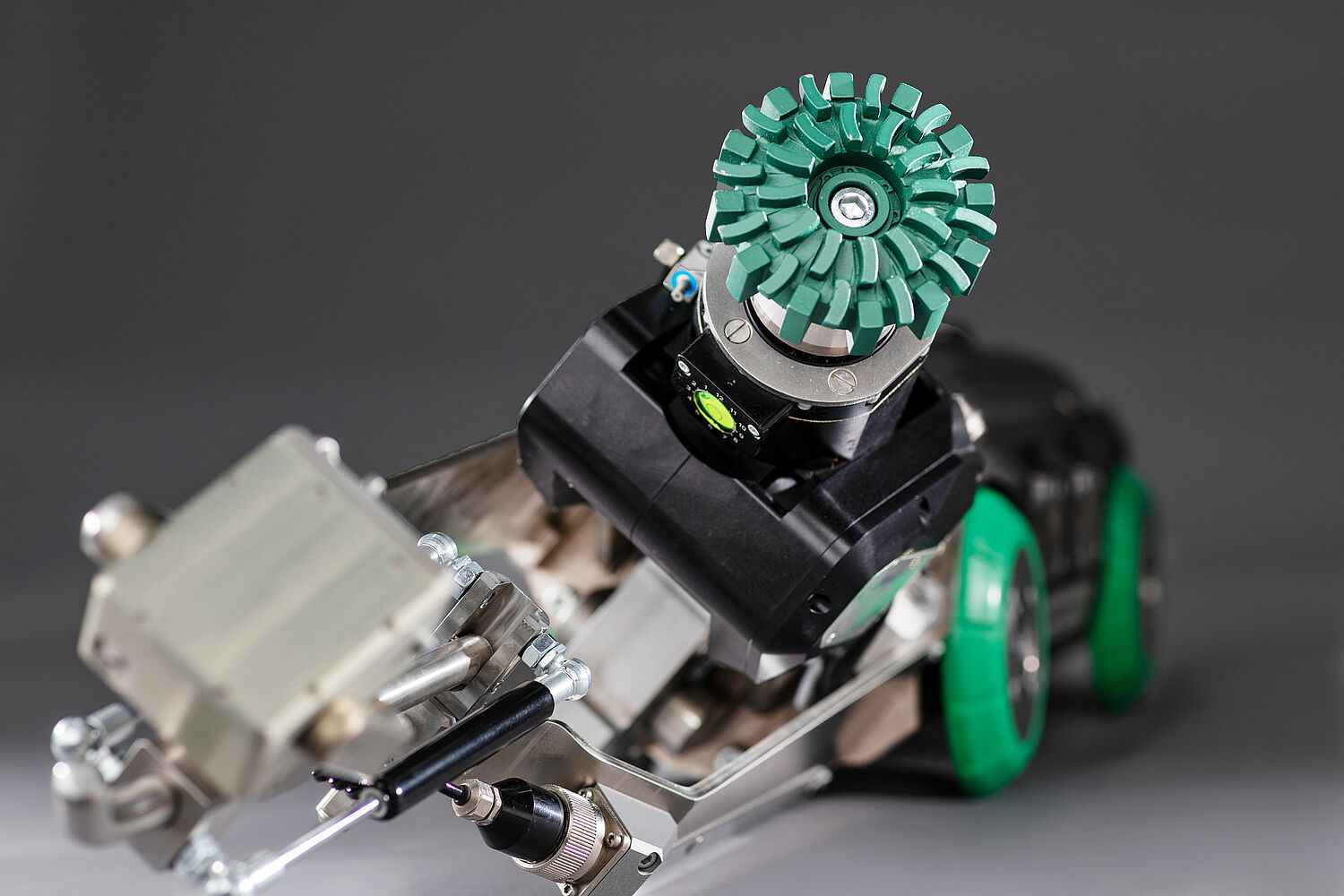

Maschinen und Geräte, die im Kanal arbeiten, brauchen robuste und langlebige Technik auf kleinsten Raum. Man kann nur selten auf Standardlösungen zurückgreifen, die meisten Komponenten entwickeln wir daher selbst. Was die Bedienung angeht, müssen wir von einem zunehmenden Facharbeitermangel ausgehen. Es gilt also Menschen durch intelligente Technik zu ersetzen, die man auch ohne Facharbeiterausbildung bedienen kann. Der Trend geht in Richtung automatisches Anfahren der Schadenstelle und automatische Reparatur.

Wie kam FAULHABER bei Ihnen ins Spiel?

Für viel Kraft bei kleinstem Volumen braucht man entsprechende Motoren. Im Produktportfolio von FAULHABER finden sich Motoren, die alle unsere Anforderungen erfüllen, zum Beispiel für den Fahrantrieb des Roboters, der ein sehr schweres Kabel ziehen muss, oder für die den Miniaturscheibenwischer einer kleinen Kamera.

Wie wägen Sie zwischen hydraulischen und elektrischen Antrieben ab?

Hydraulische Antriebe sind sehr robust, haben aber in unserem Anwenderspektrum einen begrenzten Wirkungsgrad. Dazu kommen Lärmbelastung und Abgase durch den Generator und das Hydraulikaggregat. Das gilt es insbesondere bei Arbeiten in Innenstädten und Wohngebieten zu verhindern. Mit elektrischen Antrieben und Batterien können wir die Robotersysteme emissionsfrei und praktisch geräuschlos betreiben.

Welche Antriebstechnologien werden künftig eine Rolle spielen?

Bisher verwenden wir überwiegend bürstenbehaftete Antriebe, weil früher die passenden Ansteuermöglichkeiten für bürstenlose Antriebe in unseren Maschinen fehlten. Der Regler muss direkt am Motor sitzen, denn man kann ihn nicht über eine 150 Meter lange Versorgungsleitung ansteuern. Unsere neueste Technologie arbeitet mit dem CAN Bus, mit dem man auch bürstenlose Motoren ansteuern kann. Der Trend geht zu Bus-Technologie und bürstenlosem Antrieb. Bürstenlose Motoren arbeiten mit geringerem Verschleiß, können geregelt und programmiert werden.

Welche Wünsche haben Sie an die Antriebstechnik?

Geringer Bauraum und hohe Leistungsdichte, sowohl für den Motor als auch für die Elektronik, haben für uns höchste Priorität. Natürlich kombiniert mit Robustheit und Langlebigkeit.

Was sind die besonderen Stärken von Pipetronics?

Unsere Kernkompetenz liegt in der Entwicklung und Herstellung von Robotersystemen, unser Know-how stützt sich dabei auf Jahrzehnte der Erfahrung. Das gilt auch für den Fahrzeugausbau und die Generatorkonstruktion. Wir bieten dem Markt und den Anwendern außerdem weitere innovative Produkte an, zum Beispiel für die punktuelle Reparatur mit Kunstharz. Und wir investieren kontinuierlich und in erheblichem Maße in weitere Entwicklungen.

Was können Sie, was andere nicht können?

Wir sind dank unserer Technologie sehr flexibel und können auf Wunsch Sonderkonstruktionen leicht in das Serienprodukt integrieren.

Denken Sie über Abwasserkanäle hinaus?

Ihre Reparatur ist ganz klar unser Kerngeschäft. Die Technik lässt sich grundsätzlich aber auch für die grabenlose Sanierung von Trinkwasserleitungen nutzen. Vorstellbar ist der Einsatz auch in anderen Leitungssystemen, etwa in der chemischen Industrie, für die Inspektion von Gasleitungen, Tankanlagen oder Druckbehältern.

Halten Sie es für möglich, dass eines Tages humanoide Roboter den Kanaldeckel aufmachen und hinabsteigen?

Möglich ist grundsätzlich fast alles. Allerdings wäre eine solche Technik äußerst komplex und teuer. Da gibt es einfachere Lösungen, die in jeder Hinsicht effizienter sind.

Könnten Sie sich auch „fliegende Roboter“ oder Drohnen für Kanäle vorstellen?

Für Inspektionsaufgaben wurden solche Maschinen bereits erfolgreich ausprobiert. Im Bereich der Reparatur halte ich ihren Einsatz nicht für sinnvoll.