Mechanische Widerstandsfähigkeit ist bei Elektronikbauteilen kein Selbstzweck. Auch thermische Spannungen, Alterung oder magnetische Einflüsse können die Befestigungspunkte von Bauteilen auf Platinen beeinträchtigen. Halten die Schweiß-, Löt- oder Klebestellen die Belastung aus, so kann sich trotzdem die Leiterbahn vom Träger lösen. Um eine Qualitätssicherung für solche Belastungen überhaupt angehen zu können, sind daher mechanische Stresstests unabdingbar. Spezielle Prüfmaschinen von XYZTEC aus den Niederlanden, wie die Condor Sigma Serie schaffen hier Gewissheit, ob die Konstruktion bzw. der Lötvorgang den Vorgaben entspricht. Ein Problem dabei ist die große Bandbreite an Bauteilformen und Größen sowie damit einhergehend auch ein weiter Kräftebereich, in dem exakt gemessen werden muss. Speziell beim Messen von „Zugspannungen“ erfordert das eine gute Anpassung des Prüfgerätes an die moderne Elektronik.

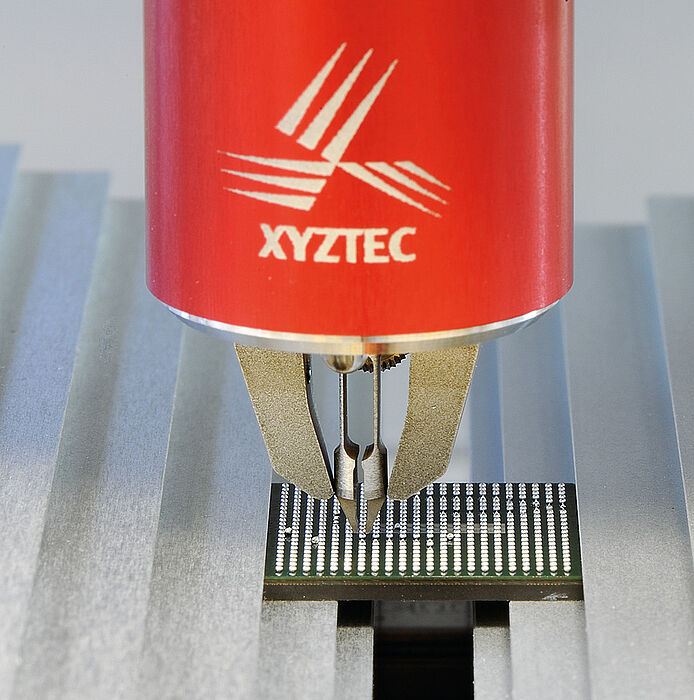

Die niederländischen Spezialisten entschieden sich daher, den Prüfkopf für Zugversuche möglichst universell einsetzbar zu gestalten. In der Ausführung Tweezer werden deshalb im Kopf elektrisch angetriebene, auswechselbare Klauen eingesetzt, die eine Vielfalt von Bauteilen und sogar Bondingdrähte greifen können. Als Partner für den prinzipbedingt sehr kleinen Antrieb des Prüfkopfes, setzte die XYZTEC auf FAULHABER.

Feinmechanische Umsetzung

Kleinste Bauteile für die Montage sicher zu greifen ist vergleichsweise einfach, oft ist ein Vakuumgreifer völlig ausreichend. Beim Stresstest sieht das völlig anders aus. Die Zug-„Prüfkraft“ beträgt im Falle des elektrischen Wechselkopfes 0 bis zu 80 N, maximal 100 N. Dazu sind Klemmkräfte an den Klauenspitzen von bis zu 80 N notwendig. Diese Kraft muss der Antrieb im Prüfkopf schnell und reproduzierbar aufbringen, die Schließzeit der Zange beträgt nur etwa 1 Sekunde, um bei automatischen Tests einen akzeptablen Durchsatz erreichen zu können.

Die Ingenieure lösten das Problem, indem sie mehrere Komponenten kombinierten. Als Herz des Antriebs dient ein 5 mm durchmessender dreisträngiger Kleinstmotor mit kompaktem Planetengetriebe und Spindelwellenabtrieb. Auf dieser Spindel ist ein spezieller Vierquadrantenencoder montiert, damit Positionieren im Mikrobereich möglich ist. Gesteuert wird der Antrieb über einen speziell abgestimmten, ebenfalls sehr kompakten Motion Controller. Dieser übernimmt auch die Regelung der Haltekraft, indem er den Stromfluss durch den Motor variiert. Zusätzliche Kraftsensoren (Dehnungsmessstreifen) an den Klauen verifizieren das Ergebnis, sodass immer ein exakt gleiches Spannergebnis eingehalten wird. Das Getriebe mit Spindelwelle reduziert die Drehzahl und erhöht das Drehmoment.

Bärenstarkes Antriebsystem mit kleinstem Bauvolumen

Der Prüfkopf für die Zugversuche ist im Grundgerät um 360° drehbar gelagert. Die Drehbewegung wird über ein Zahnrad am Kopf und externem Antrieb erreicht. Alle übrigen funktionsnotwendigen Bauteile müssen im Tweezer selbst Platz finden. Dazu gehört die ausgefeilte Mechanik für die sichere lineare Führung, die bei Kräften bis zu 100 N nicht allzu filigran aufgebaut sein darf. Eine Deformation der Führung im Kopf würde schließlich die Präzision der Messung beeinträchtigen. Hinzu kommen noch eine Reihe weiterer Komponenten, um eine möglichst große Messbandbreite zu gewährleisten: Der Kopf enthält neben der Führung die leicht auswechselbaren Klauen, den Antriebsmotor mit aufgesetztem Spindelgetriebe, den Motion Controller für den Antrieb, Positionsencoder zur Messung der Klauenöffnung, Kraftsensoren, integrierter CPU mit Firmware und ein USB-Interface und für manuelle Messungen eine regelbare LED-Beleuchtung.

In allen Bereichen, auch in der Prüftechnik, stellt der stetige Trend zur Miniaturisierung eine Herausforderung für die einzusetzenden Komponenten dar. FAULHABER verfügt hierfür über die größte Bandbreite an Mikro-Antriebstechnologien.