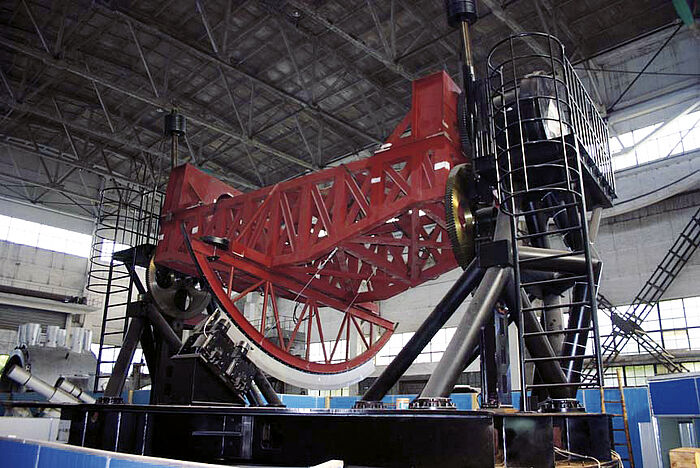

Nicht jeder Wissenschaftler kann sich ein eigenes Riesenteleskop leisten. Andererseits kann jeder Mensch geniale Ideen entwickeln. Daher werden heute zunehmend Daten von Teleskopen allen interessierten Wissenschaftlern weltweit zugänglich gemacht. Auch China beteiligte sich mit dem LAMOST (Large Sky Area Multi-Optic Fibre Spectroscopy Telescope) an dieser Wissenssammlung. Technisch gesehen ist das Prinzip des Teleskops schon alt, es baut auf den Ideen des Schmidt-Teleskops auf. In diesem Fall werden die gesammelten Lichtquanten über 4.000 einzelne Glasfaserleitungen zur Auswerteoptik übertragen. Für die präzise Einstellung der Fasern setzen die Erbauer auf die Fachkompetenz des schweizer Herstellers FAULHABER PRECISTEP SA.

"Fernrohr" in groß

Je größer die Optik umso größer die einfallende, sammelbare Lichtmenge. Im Falle des LAMOST beträgt der Durchmesser des ersten Spiegels 4 m. Das Licht wird dann in 20 m Entfernung auf einen zweiten Spiegel fokussiert und von dort zur Auswerteeinheit reflektiert. In dieser Einheit sitzen 4.000 einzelne Glasfasern, die dann das Licht weiterleiten. Alle Spiegel und Glasfasern sind so gestaltet, dass sie von 370 bis 900 nm Wellenlänge alles Licht übertragen können. Umgangssprachlich ausgedrückt reicht damit die Empfindlichkeit vom ultravioletten bis in den infraroten Bereich.

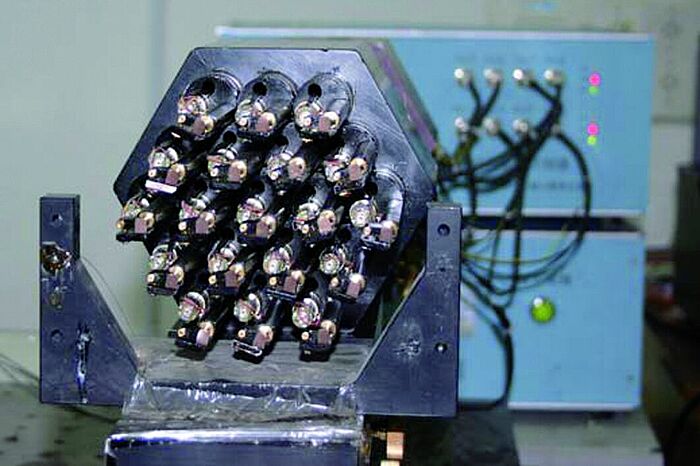

Um das einfallende und gebündelte Licht sinnvoll auswerten zu können, muss es im Detektor immer exakt an der Stelle gemessen werden, die der tatsächlichen Position am Himmel entspricht. Dank flexibler Glasfaserleitungen ist man nicht mehr an starre optische Vorgaben gebunden. Andererseits stellt sich damit das Problem der genauen Abbildung und Justage. Die Lösung bestand in einem Zusammenschluss von 4.000 einzelnen, biegsamen Glasfasern. Diese können nun über Präzisionsantriebe individuell justiert werden. Ein großes Problem dabei ist die möglichst geringe Baugröße. Schließlich soll das aufwendig gesammelte Licht auf möglichst kleiner Fläche und mit hoher Leuchtdichte ausgewertet werden, um auch kleinste, leuchtschwache Objekte zu erkennen. Den Schlüssel zur Lösung des Problems lieferte der Schrittmotorspezialist der FAULHABER GROUP. Dank jahrzehntelang gesammeltem Know-how im Kleinstantriebsbau und noch längerer Erfahrung in der Uhrwerksfertigung sind spielfreie Präzisionsantriebe im Miniaturformat ein Markenzeichen dieser Firma.

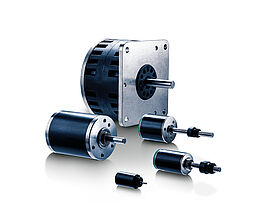

Präziser, langlebiger Kraftzwerg

Jeder einzelne Faser-Strang ist in zwei Achsen separat positionierbar. Dies erfordert daher je zwei Antriebe, insgesamt also 8.000 Einzelantriebe. Bei der hohen Anzahl und Packungsdichte der inklusive Getriebe nur 10 mm "dicken" Antriebe ist eine Wartung oder gar Ersatz natürlich extrem aufwendig. Allein das "Steuerungskabel" besteht aus über 32.000 Einzellitzen und misst rund 30 cm im Durchmesser. So legten die Erbauer neben der geforderten äußersten Präzision allergrößten Wert auf langjährige Zuverlässigkeit ohne jeglichen nachträglichen Eingriff. Erschwert wird dies durch die Einsatzbedingungen, die oft über lange Zeit keine Veränderung der Einstellung und dann gezielt minimale Bewegungen erfordern. Dank der Erfahrung aus dem mechanischen Telekommunikationsbereich mit ähnlichen Anforderungen an Präzisionsschrittmotoren war diese Anforderung ohne Probleme mit Standardprodukten zu erfüllen. Die verschleißarme Lagerung aller Achsen in Motor und Getriebe sowie die optimale Abstimmung der Schmierstoffe ergeben in Summe die geforderte Präzision bei extremer Zuverlässigkeit.

Moderne Riesentechnik ist oft auf zuverlässig arbeitende Miniantriebe angewiesen. Gerade im Bereich optischer Justage für Messgeräte, Sensoren und anderen Präzisionsanwendungen sind kleinste, spielfrei bewegliche Antriebe das Mittel der Wahl. So ist eine zuverlässige computergesteuerte Einstellung von Parametern möglich. Wie in der "großen Welt" bilden auch im Kleinformat die Präzisionsantriebe das zuverlässige Bindeglied zwischen Elektronik und Mechanik.

Produkte