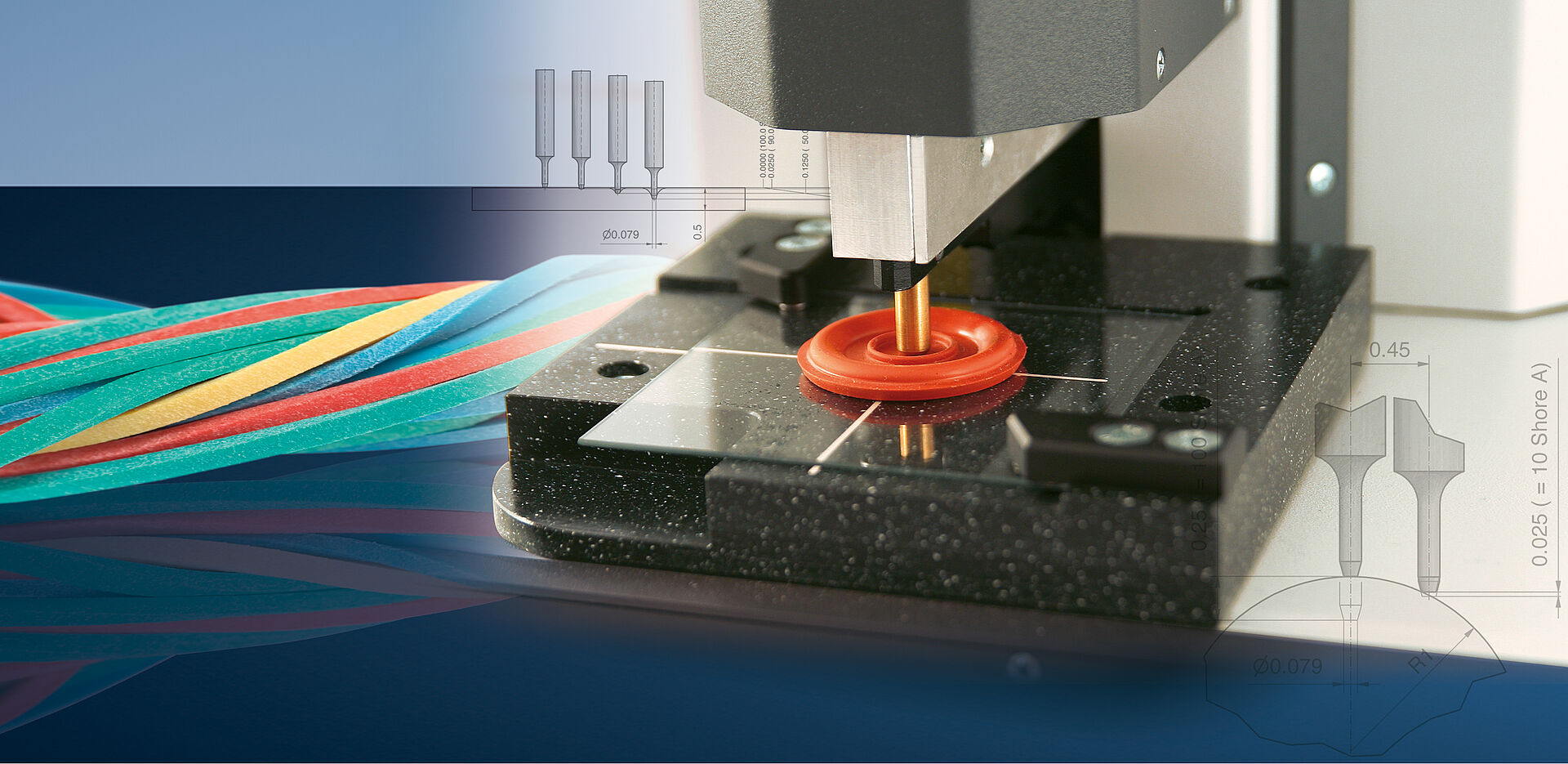

Les élastomères, donc les matériaux caoutchouteux, font partie de notre vie de tous les jours. Comme c’est le cas avec d’autres produits, on constate, dans ce domaine, une tendance à la miniaturisation. La méthode d’essai selon la norme DIN 53505 appliquée jusqu’ici utilise une pointe conique plus grosse. La société allemande Q-TEC GmbH, de Zeilarn, adapté le procédé physique afin de pouvoir mesurer de très petits échantillons ou des points précis de plus gros produits. Pour obtenir un positionnement et un ajustement mécanique précis de la pointe d’essai d’une taille dix fois plus petite, l’entreprise a fait appel aux spécia-listes des micromoteurs FAULHABER. L’équipe a ainsi réussi à mettre au point un dispositif de mesure compact qui respecte la norme pour les objets miniaturisés.

Mesure de la dureté

La mesure de la dureté Shore repose sur des processus purement physiques. La géométrie de la pointe d’essai et la variation de la force appliquée sont fixées pour la mesure afin de pouvoir couvrir une plage de dureté aussi vaste que possible. Si la pointe ne pénètre qu’en surface dans l’élastomère dur, on doit alors augmenter la force de pé-nétration. On peut aussi bien mesurer les matières souples, en appliquant une force faible avec une course plus longue, que des matériaux durs, avec une profondeur de pénétration moins importante et une force appliquée sur la pointe élevée. Ce procédé standard permet de déterminer la dureté d’un échantillon ayant une épaisseur minimale comprise entre 4 et 6 mm, avec une surface d’appui au diamètre d’environ 18 mm. On utilise des plaques d’essai conçues spécialement à cet effet.

La nouvelle méthode de mesure repose sur la caractéristique en charge comparative de corps ayant une taille géométriquement réduite. Il est ainsi possible de mesurer la dureté de l’échantillon à l’aide de la pointe dix fois plus fine dont l’extrémité a un diamètre de taille comparable à celui d’un cheveu à partir d’une épaisseur minimale de 0,5 mm. Cette invention ouvre donc de nouvelles perspective. On peut ajuster avec précision dans la production différents paramètres tels que la vitesse d’injection, la température de vulcanisation ou l’étuvage après cuisson, afin d’optimiser le résultat vérifiable grâce à un essai de dureté. La plage de mesure standard de ces nouveaux appareils s’étend de 10 à 95 Shore A. Le fait que la pointe ne soit pas précontrainte permet aussi de mesurer des autres matériaux très souples sans avoir à changer de méthodologie. Il est ainsi possible d’agrandir la plage de mesure de -5 à 100 Shore A.

Une mesure ultraprécise grâce au micromoteur

Pour pouvoir indexer avec précision la position de mesure sur des échantillons extrêmement petits, les concepteurs ont équipé le duromètre nanométrique Shore d’un support d’appui doté d’une croix de positionnement laser. L’endroit où la pointe devra pénétrer dans l’échantillon est donc, indépendamment de sa géométrie, déterminé à l’aide de la croix. Réaliser des mesures à différentes positions comme au sommet ou au creux de l’ondulation ne pose ainsi aucun problème. Ce procédé est applicable aux matériaux composites, avec les-quels on peut obtenir des résultats fiables à partir d’une section d’1 mm2. Si le laser permet de viser la position prédéfinie, la pointe est amenée verticalement par un micromoteur sur le point ciblé.

Les ingénieurs d’application de FAULHABER ont dû tenir compte de plusieurs exigences pour choisir le moteur adéquat : une con-struction compacte pour pouvoir tenir dans l’appareil, un fonctionnement le plus autonome possible pour ne pas surcharger le système électronique de l’appareil et, bien entendu, une grande résolution en mode de positionnement. Un servomoteur C.C. avec contrôleur de mouvement intégré de 35 mm de diamètre et de 83 mm de longueur a été retenu. Son couple de 50 mNm en sortie d’arbre et sa puissance pouvant atteindre 90 W permettent un déplacement parfait du mécanisme. Le contrôleur de mouvement intégré permet l’asservissement en vitesse, les profils de vitesse, le fonctionnement pas à pas et le positionnement. Avec une résolution pouvant atteindre 1/3 000 tours et la possibilité de prendre en compte des positions de référence et d’interrupteurs de fin de course, cet entraînement permet de respecter avec exactitude les données des appareils de mesure.

Une interface RS232 assure la communication avec la logique externe. Le contrôleur traite en interne toutes les données relatives à l’entraînement, soulageant ainsi le système électronique de mesure. Une autoprotection contre la surcharge et surtension ainsi qu’une sortie défaut sont intégrées. Les fonctions souhaitées comme des programmes d’indexation, des rampes de vitesse, etc., peuvent être stockées dans le contrôleur de mouvement.

La technologie de capteurs et de contrôleur interne calcule les données relatives à l’entraînement à l’intérieur de celui-ci. Les concepteurs n’ont donc plus besoin de s’occuper de la technique d’entraînement en soi, ce qui, fréquemment, permet de réduire considérablement les coûts de développement et le temps de mise sur le marché.

Produits