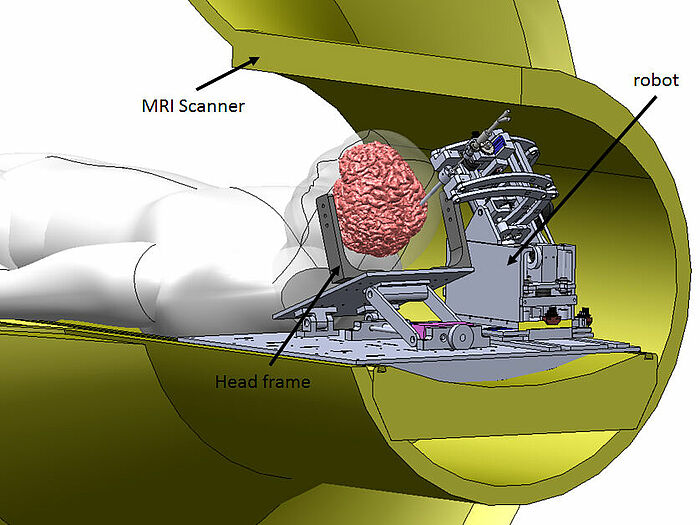

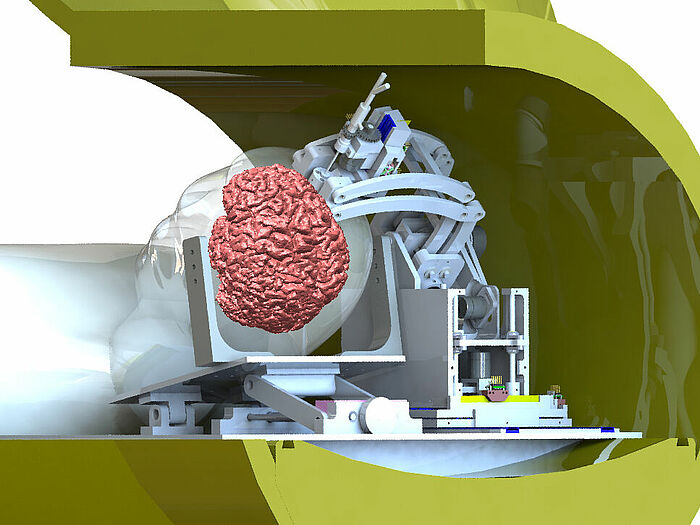

Dieser Roboter wird durch Echtzeit-Feedbacksignale geführt und kann eine energiereiche, interstitiell fokussierte Ultraschallsonde exakt am Tumor positionieren. Dies führt zu optimalen chirurgischen Ergebnissen und bietet dem Patienten einen größtmöglichen Nutzen. Natürlich war es nicht gerade einfach, einen Roboter zu bauen, der auch unter dem Einfluss der in einem MRT-Scanner herrschenden starken Magnetfelder störungsfrei arbeitet, doch mit der hoch entwickelten Steuerungstechnik und den piezoelektrischen Positionierern von FAULHABER hat das WPI-Team ein System geschaffen, das die MRT-Behandlungsmöglichkeiten zu revolutionieren verspricht.

Die Entwicklung von chirurgischen Geräten steckt voller Herausforderungen. Solche Systeme müssen exakte und reproduzierbare Ergebnisse mit ultrahoher Auflösung liefern. Zudem dürfen Sie keine elektrischen Störgrößen produzieren. Vor allem aber müssen sie zuverlässig sein. Im Fall des MRT-Roboters wurde Fischers Team mit der zusätzlichen enormen Herausforderung konfrontiert, alle diese Eigenschaften in einem System zu vereinen, das auch in Magnetfeldern von mehreren Tesla funktioniert.

Das starke Magnetfeld, das von einem MRT-Scanner erzeugt wird, macht selbst kleine ferromagnetische Objekte wie Schrauben zu Gefahrenquellen, ganz zu schweigen von Positionierungskomponenten wie Permanentmagnetmotoren, Getrieben und Aktoren. So war von Anfang an klar, dass für den MRT-Roboter kein herkömmliches Antriebsprinzip in Frage kam. Die Lösung war ein piezoelektrisches Gerät.

Bewegung in einer magnetischen Umgebung

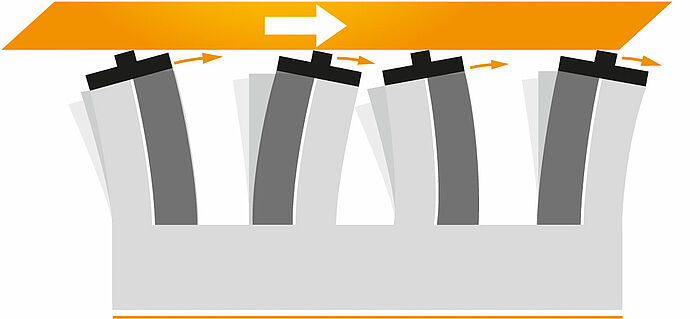

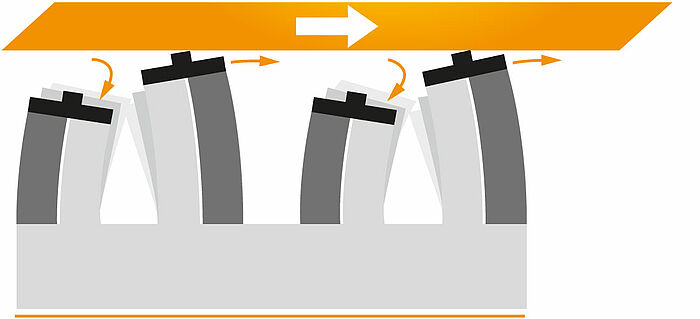

Piezoelektrische Aktoren basieren auf einem piezoelektrischen Keramikmaterial, das sich bei Anlegen einer elektrischen Spannung ausdehnt. Das Problem ist, dass die durch diesen Piezoeffekt hervorgerufene Auslenkung nur einen Bruchteil eines Prozents der Bauteilgröße beträgt, während der MRT-Roboter einen linearen Verfahrweg von bis zu ca. 100 mm oder eine kontinuierliche Drehung um 360 Grad erforderte. Die Lösung fand das WPI-Team in den Piezo-LEGS-Motoren von FAULHABER.

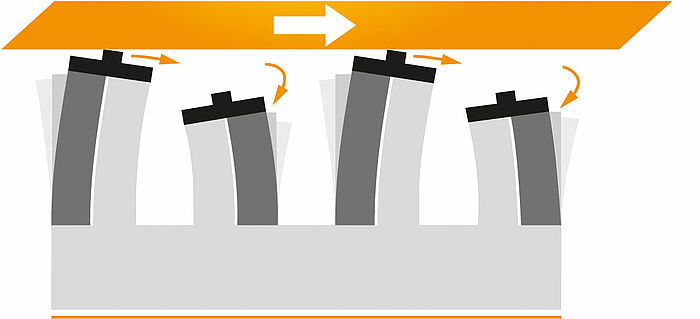

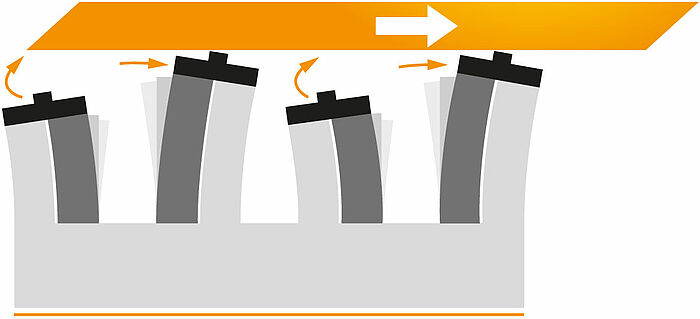

Diese Baugruppen bestehen aus einer Reihe von bimorphen Biegewandlern, die so angeordnet sind, dass sie sich bei Anlegen einer Spannung leicht biegen und ausdehnen.

In der Praxis werden sie als abwechselnde Paare so angesteuert, dass sie eine Antriebsstange in Nanometerschritten mit Geschwindigkeiten von bis zu 15 mm/s „durchreichen“ (oder im Fall einer Rotationsbewegung eine Scheibe in eine entsprechend schnelle Drehung versetzen). Da eine Reihe von Piezoelementen zu jedem Zeitpunkt Kontakt mit dem Aktor hat, sind diese Aktoren eigensicher (d.h. sie erzeugen im stromlosen Zustand eine Bremswirkung), wobei die Motoren eine Blockierkraft (Haltekraft?) von bis zu 10 N haben.

Der WPI-Roboter besteht aus einem Modul für Translationsbewegungen in X-, Y- und Z-Richtung sowie zwei Modulen für Rotationsbewegungen, die den Bogenwinkeln eines Kopfrahmens entsprechen. Künftige Ausführungen werden zusätzliche Freiheitsgrade haben, was das Einführen und Drehen von Kanülen und Führungsstäben ermöglicht.

Zum Erzeugen der linearen Bewegung verwendet das WPI-Team eine Kombination aus Piezo-LEGS-Linearmotoren in einem Direktantrieb zum Einführen von Nadeln und Piezo-LEGS-Drehmotoren als Antrieb für Aluminiumspindeln. Zum Erzeugen der Drehbewegung kommen Riemenscheiben, die kundenspezifisch im 3D-Druck hergestellt werden, sowie gummi- oder glasfaserverstärkte Steuerriemen zur Anwendung.

Obwohl die bewegten Massen klein sind, tritt bei den verwendeten Materialien eine höhere Reibung als in herkömmlichen Lösungen auf, was bedeutet, dass sie zum Erzeugen von Bewegungen ein höheres Drehmoment erfordern, und das wird von den Piezomotoren geliefert. „In zahlreichen Anwendungen kommt man mit einem Piezomotor und einem Direktantrieb oder mit einer Riemenscheibe mit einer niedrigen Untersetzung zurecht,“ erklärt Fischer. „Man braucht keine Untersetzungsverhältnisse in der Größenordnung von 100:1, wie es bei einem kleinen DC-Motor erforderlich wäre.“

Die Piezo-LEGS erwiesen sich als die richtige Lösung für das WPI-Projekt. „Es gibt piezoelektrische Aktoren, mit denen sich Verfahrwege von vielleicht gerade einmal 1 mm erzielen lassen,“ so Fischer weiter. „Benötigt man größere Werte, dann beschränkt sich die Auswahl der Anbieter auf ein paar Unternehmen. Und diese haben Drehmotoren oder Module im Programm, die gegen die Antriebsstange drücken, aber eigentlich muss man ein ganzes anwendungsspezifisches System entwickeln, in das diese Komponenten eingebunden werden. Was kompakte und in sich geschlossene Motoren betrifft, habe ich bislang wirklich noch keine Konkurrenz für die FAULHABER-Geräte gesehen.“

Herausforderungen bei der Steuerung

Piezoelektrische Aktoren benötigen nur sehr kleine leitfähige Elektroden, die nichtmagnetisch und eisenfrei sein müssen. Damit können sie in der MRT-Betriebsumgebung sicher eingesetzt werden. In dieser Anwendung allerdings war „sicher“ nicht genug. Denn alle elektrischen Störgrößen, die durch die Versorgungsspannung oder die Antriebselektronik verursacht werden, können das Bild verfälschen, was dem eigentlichen Zweck widersprechen würde. „Häufig entstehen Artefakte wie bei statischen Entladungen,“ berichtet Fischer. „Elektronische Störungen in Verbindung mit Materialien, die nicht MRT-kompatibel sind, können das Bild so stark verformen, dass die Objekte nicht dort erscheinen, wo man sie eigentlich erwarten würde. Und das ist ein sehr großes Problem, wenn man versucht, einen Eingriff anhand der Bildgebung durchzuführen.“

Offensichtlich wurde für diese Anwendung eine Spezialelektronik benötigt. Zugleich erforderte die Wirkungsweise des piezoelektrischen Motors aber auch eine ausgeklügelte Antriebs-Wellenform. Daher entwickelte das Fischer-Team ein individuelles Steuerungspaket für den Betrieb von piezoelektrischen Motoren im MRT-Scanner. Dazu programmierten Sie ein feldprogrammierbares Gate-Array (Abk. FPGA) zum Regulieren der relativen Frequenz und Phase der Antriebssignal-Wellenformen. Schnelle Digital-Analog-Wandler sorgen für eine präzise zeitliche Steuerung der Wellenform, und breitbandige Hochspannungs-Linearverstärker ermöglichen es dem Controller, das exakte Antriebssignal für die Erzeugung der Bewegung zu synthetisieren. Externe Filter unterdrücken eventuelle Störungen, und eine Encoder-Rückführung ermöglicht eine Positions- oder Geschwindigkeitsregelung mit einem Single-Board-Mikrocontroller, auf dem eine Echtzeit-Regelungssoftware läuft. Eine modulare Backplane, die bis zu acht dieser Boards aufnehmen kann, ist in einem einzigen abgeschirmten Gehäuse untergebracht, das sich im MRT-Scanner-Raum mit dem Roboter befindet. Ein anwendungsspezifischer Kabelbaum verbindet den Controller mit dem Roboter, bei dem bis zu acht Achsen gesteuert werden können.

Diese Herausforderungen bei der Entwicklung der Steuerung zu bewältigen, war nichts für schwache Nerven. Immerhin wurde das Projekt dadurch vereinfacht, dass ein Piezomotor als Stand-Alone-Komponente erhältlich war. „Die Verfügbarkeit eines zuverlässigen und sofort einsatzbereiten geschlossenen Aktors für Linear- oder Drehbewegungen war ein großer Vorteil,“ erinnert sich Fischer. „So konnten sich die Studenten voll auf die Entwicklung der Mechanik und des Controllers konzentrieren.“

Das Projekt geht jedoch weit über Operationsroboter hinaus. Fischer verfolgt das Ziel, eine Toolbox zu schaffen, mit der sich MRT-kompatible Roboter entwickeln lassen, die mit den entsprechenden Sensoren, Aktoren, Controllern und Verstärkern ausgestattet sind und über Kommunikationsprotokolle gesteuert werden können. „In dieser Industrie braucht man nur eine SPS oder einen Motor bzw. einen Encoder, wie sie im Handel erhältlich sind, miteinander zu kombinieren, und schon hat man ein funktionsfähiges System,“ meint Fischer. „So etwas gibt es für medizintechnische Geräte nicht, und erst recht nicht für MRT-Anwendungen.“

Um den Lösungsansatz zu veranschaulichen, arbeitet das Team an Varianten des MRT-Roboters für verschiedene Anwendungen. Dazu zählen unter anderem die Präzisions-Thermoablation bei Gehirntumoren, die Positionierung von Elektroden für die tiefe Hirnstimulation zur Behandlung der Parkinson-Krankheit, ferner die gezielte, MRT-geführte Biopsie bei Prostatakrebs sowie die lokale Therapieabgabe. „Wir streben sehr kompakte und sehr anwendungsspezifische Lösungen an, die alle auf diesen Motoren basieren,“ erklärt Fischer. „Ich habe so ziemlich alle Piezomotoren in meinem Labor, die es auf dem Markt gibt. Wir haben sogar versucht, selbst einen solchen Motor herzustellen. Für unsere Zwecke hatten die FAULHABER MICROMO-Aktoren die ideale Größe. Sie decken genau die benötigten Kraft- und Drehmomentbereiche ab. Insgesamt haben sie sich als sehr effektiv erwiesen.”