Um Elektronikfertigern weltweit eine noch wirtschaftlichere Lösung für die Platinenbestückung bieten zu können, hat Siemens die SIPLACE X-Serie entwickelt. Neben einer Bestückleistung von bis zu 80.000 Bauelementen pro Stunde und einem Bauelemente-Spektrum von 01005 Bauelementen bis 6 x 6 mm wurde besonderer Wert auf schnellste Umrüstung gelegt. Wie bei allen mechanisch anspruchsvollen Automaten spielte auch hier die Antriebsfrage eine besonders wichtige Rolle. Um mit höchstem Know-how die Aufgabe angehen zu können, arbeitete das Team der SIPLACE X-Serie mit dem Kleinantriebsspezialisten FAULHABER zusammen. Die sehr enge Zusammenarbeit bei diesem Projekt erlaubte die optimale Anpassung aller Komponenten. So konnten bereits im Vorfeld für alle Aufgabenstellungen die besten Lösungen gefunden werden. Dank dieser Vorgehensweise entstand ein Höchstleistungs-Bestückungsautomat für den Premiumbereich, der neue Maßstäbe bei der Leiterplattenbestückung setzt.

Wie funktioniert ein Bestückungsautomat?

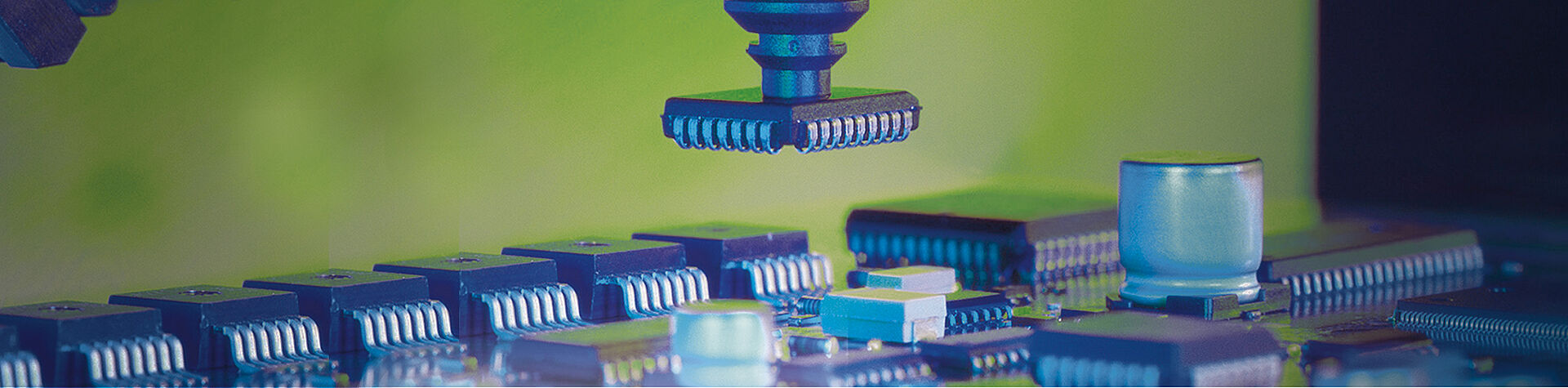

Ein Bestückungsautomat besteht aus unabhängigen Komponenten, die alle reibungslos zusammenarbeiten müssen. Ein an einem beweglichen Portal angebrachter Bestückkopf sammelt die Bauelemente am Förderer (Zuführmodul) ein und fährt dann an die Bestückposition, zur Leiterplatte, um die Bauteile exakt zu bestücken. Der Verfahrensweg zwischen Bauelementaufnahme und Leiterplatte benötigt einen nicht zu vernachlässigenden Anteil der Fertigungszeit, d. h. je schneller und seltener diese Strecke gefahren werden muss, um so schneller wird ein Produkt gefertigt.

Eine weitere wesentliche Komponente ist die Bauteilzuführung. Standardmäßig werden heute die Bauteile in Gurten und auf Rollen angeliefert. Diese kann man sich ähnlich den alten Filmrollen vorstellen. Kleine Täschchen im Gurt enthalten die Bauteile, eine Perforation am Rande des Gurts erlaubt den exakten Transport. Die Gurtrollen kommen in einen so genannten Förderer, der den Gurt nun so abrollt, dass immer ein Bauteil für die Aufnahme durch den Bestückkopf bereitliegt. Dabei gilt es, sowohl die exakte Aufnahmeposition einzuhalten als auch der Aufnahmegeschwindigkeit des Kopfes zu folgen. Schließlich muss auch bei der Aufnahme von mehreren Bauteilen nacheinander und aus demselben Gurt der Nachschub stimmen.

SIPLACE Collect&Place-Bestückkopf – kompakte Höchstleistung

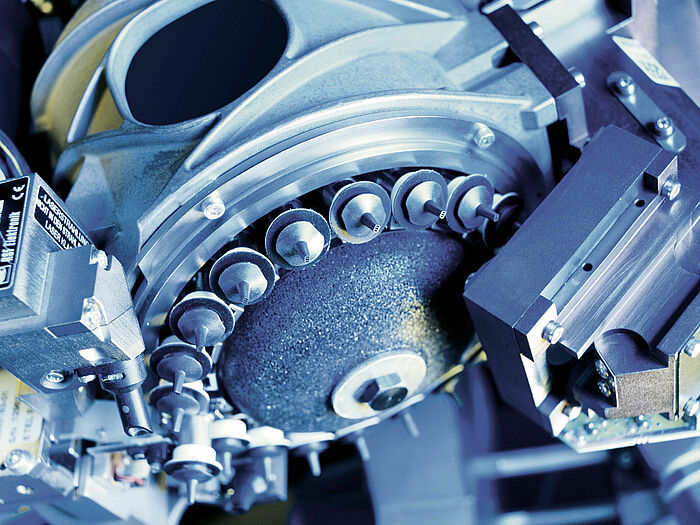

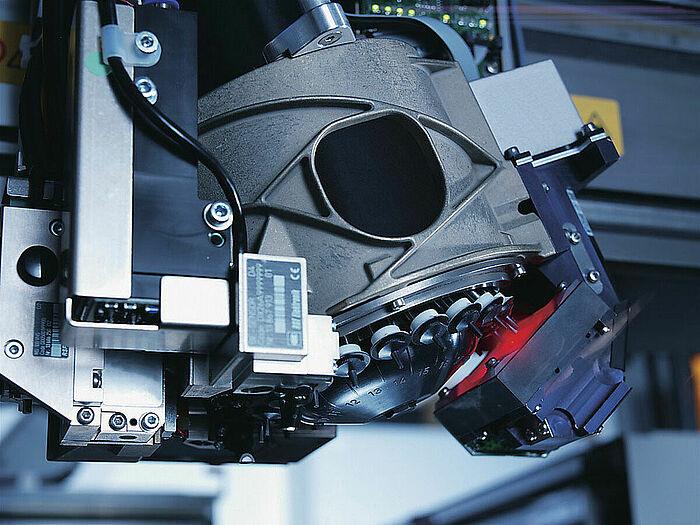

Der 20-Segment-Collect&Place-Bestückkopf als Herz des Automaten stellte hohe Ansprüche an die Konstrukteure. Zum einen ist er ein sehr dynamisch bewegtes Bauteil und sollte daher sehr leicht, also ohne große Massenträgheit aufgebaut sein. Zum anderen soll er möglichst viele Bauteile auf einmal aufnehmen können. Je höher die Bauteilanzahl pro Aufnahmetakt ist, um so weniger oft muss sich der Kopf zwischen Leiterplatte und Abholposition hin und her bewegen; die Bestückleistung steigt. Die Konstrukteure lösten das Problem mit dem neuen 20-Segment-Collect&Place (C&P)-Bestückkopf.

Der Kopf kann über Pipetten per Unterdruck die Bauteile ansaugen und fixieren. Die so fest mit der Pipette verbundenen Bauteile nimmt eine Kamera auf, vergleicht die Lage mit der Sollposition und gibt an einen Kleinstmotor an der Pipette den Befehl für die Drehung in die richtige Position. Im 20-Segment-C&P-Bestückkopf sind nun 20 Pipetten mit je einem Motor in einem Stern zusammengefasst. Der Kopf selbst ist leicht konisch, um für die Bauteile möglichst viel Raum zu bekommen. Daher wird der Platz im oberen Kopfteil knapp für die Motoren, die die Saugpipetten mit den Bauteilen ausrichten. Nur ein spezielles Design und exakte Anpassung an den zur Verfügung stehenden Raum kann hier eine kompakte, massenarme Lösung bringen.

Die 20 bürstenlosen DC-Motoren wurden daher selbst leicht konisch aufgebaut, mit einem Durchmesser von nur 8 bis 9 mm inklusive Positionssensor. Als elektronisch kommutierte Motoren sind sie für die Positionieraufgabe unter Dauerlaufbedingung besonders geeignet, benötigen aber eine sehr gute Ansteuerung. Hier bewährte sich die Zusammenarbeit der beiden Experten. Statt zwei getrennter Steuerungen für die Motoren und die anderen Komponenten des Kopfes setzte man auf Synergie. Die Steuerelektronik der Motoren ist in die Steuerungsplatine der anderen Bauteile integriert und nimmt so erheblich weniger Platz in Anspruch. Bauraum und Masse sinken, die Bestückleistung steigt.

Bauteilzuführung, schnell & präzise

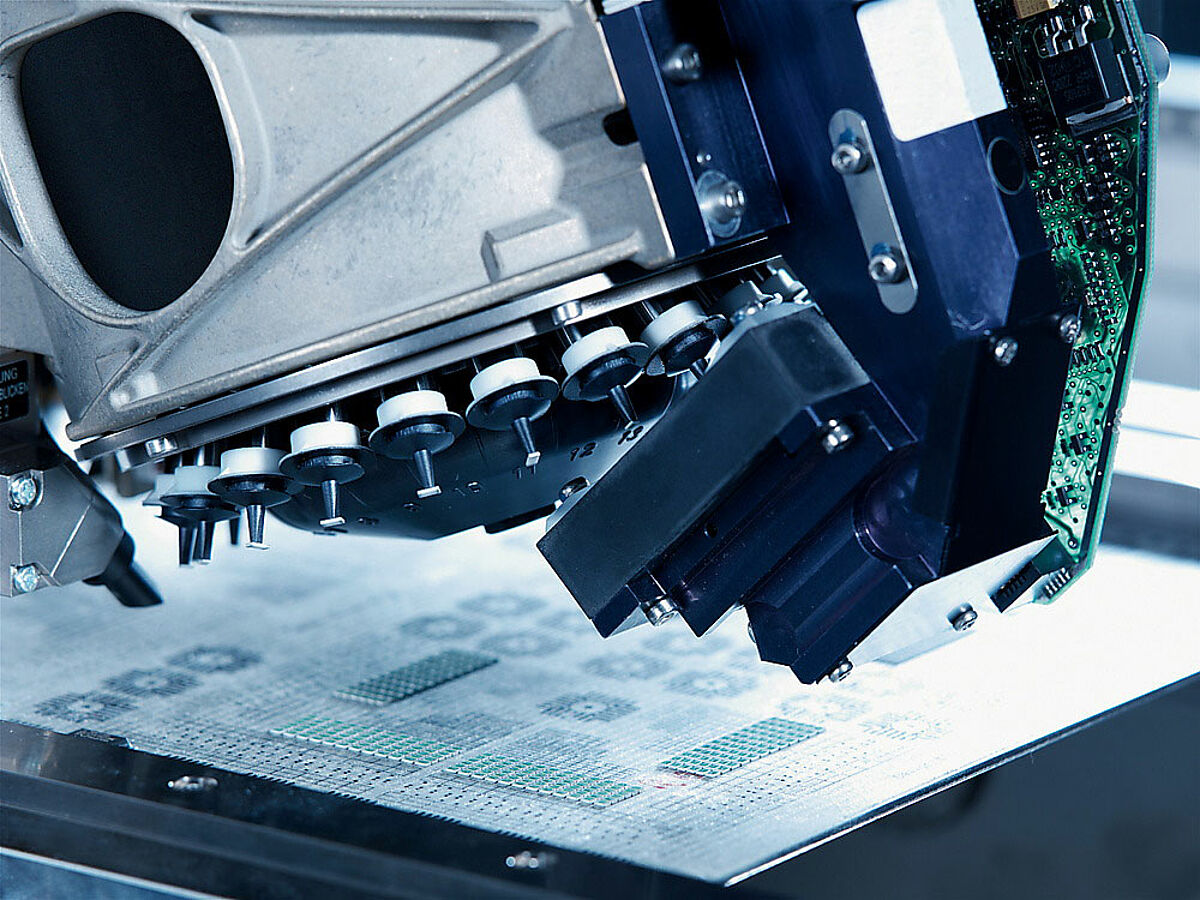

Um der Leistungsfähigkeit des 20-Segment-C&P-Kopfes zu entsprechen, muss auch die Bauteilezuführung sehr präzise sein. Neben der höheren Zuführgeschwindigkeit waren vor allem eine leichte Umrüstung auch im laufenden Betrieb sowie der möglichst universelle Einsatz wichtige Ziele. Bisheriger Standard für die Zuführung waren Förderer ab 30 mm Breite, die ein, zwei oder drei Gurte aufnehmen konnten (Standardgurtbreiten sind 8, 12,16 bis 88 mm Breite). Für einen Bauteilewechsel mussten dann mit dem Förderer alle Gurte ausgetauscht werden, auch wenn nur ein Bauteil unterschiedlich war. Günstigerweise sollten also auf den ca. 30 mm der heutigen Triple-Feeder drei voneinander unabhängige Förderer untergebracht werden. Bei den Antrieben konnte man bisher verhältnismäßig "große" Kleinmotoren mit 15 mm Durchmesser einsetzen: zwei nebeneinander und den dritten nach hinten versetzt darüber.

Die neuen Motoren im X-Feeder durften aber maximal noch ca. 10 mm im Durchmesser betragen. Diese neuen Motoren erreichen dank spezieller Hochenergiemagnete eine Leistung wie herkömmliche 20 ... 25 mm Motoren. Berücksichtigt man dabei noch die Tatsache, dass die Leistung bei Motoren normalerweise mit dem Quadrat des Durchmessers ab bzw. zunimmt, wird die Konstrukteursleistung erst richtig deutlich. Gleichzeitig muss das Antriebssystem aber auch den Zug am Gurt sicher abfangen. Standardmäßig sind das einige Newton Zugkraft, danach reißt die Perforation der Gurte. Diese für Kleinantriebe ungewöhnliche Vorgabe erfüllte der Motorenhersteller FAULHABER durch den Einsatz von zwei Motoren je Gurttransport. Die versetzt angeordneten Motoren arbeiten auf einer gemeinsamen Schraubradwelle, die wiederum das Zahnrad für den Gurttransport antreibt. Durch diesen Kunstgriff ist sowohl der Drehmomentverlauf bis in den Sicherheitsbereich wie auch die nötige Dynamik sichergestellt. Der X-Feederantrieb erlaubt daher eine sichere Positionierung auf ±25 µm bei Taktzeiten von weniger als 40 ms. Damit ist eine sichere Versorgung des 20-Segment-C&P-Kopfes mit Bauteilen möglich.

Produkte